Las tensiones experimentadas por un buque flotando en aguas tranquilas y cuando este se encuentre en mar abierto se pueden considerar convenientemente por separado.

Momentos de flexión en una vía marítima

Cuando un buque está en el mar las olas con sus senos y crestas producen una mayor variación en las fuerzas de boyantes y por lo tanto pueden aumentar el momento de flexión, las fuerzas de corte vertical y las tensiones. Clásicamente los efectos extremos se pueden ilustrar con el buque balanceado sobre una ola de igual longitud a la de la nave. Si la cresta de la ola está en la medianía del buque las fuerzas de boyantes tenderán al quebranto del mismo; si el seno de la ola está en la medianía del buque las fuerzas de boyantes tenderán al arrufo de la nave (véase figura 2).

Donde:

Cuando las curvas de la viga son vistas en los extremos, se dice en el caso del quebranto la tensión se evidencia en la parte superior y la compresión en la parte inferior. En algún lugar entre los dos hay una posición en la que las fibras no son ni en la tensión ni compresión. Esta posición se llama el eje neutro, y en las fibras más alejadas del eje neutro la mayor tensión se produce por el plano de flexión. Cabe señalar que el eje neutro siempre contiene el centro de la gravedad de la sección transversal. En la ecuación del momento de inercia (I) de la sección es un divisor; por lo tanto mayor será el valor del segundo momento de la superficie y menor será la tensión de flexión. Este segundo momento de área de la sección varía con la profundidad y por lo tanto un pequeño aumento en la profundidad de la sección puede ser muy beneficioso en la reducción del momento deflector. De vez en cuando se hace referencia al módulo transversal (Z) de una viga; estos es simplemente la relación entre el momento de inercia y la distancia del punto de considerarse desde el eje neutro, que es / y = Z.

Figura 2

El momento deflector está dado por s = M / Z.

Los esfuerzos de flexión son mayores en la parte media de la longitud y es debido a esta variación que Lloyd's da cuartones máximos sobre el 40 por ciento de la mitad de la eslora. Otros cuartones pueden reducirse a los extremos del buque, aparte de regiones locales altamente tensionadas donde otras formas de carga se encuentran.

Resistencia dela cubierta. La cubierta forma el reborde superior de la viga-casco, es referida a menudo como la cubierta de la fuerza. Esto es hasta cierto punto un término engañoso ya que todas las cubiertas continuas son de hecho cubiertas de fuerza si son debidamente construidos. A lo largo de la eslora del buque, el ala superior del casco viga, es decir, la cubierta de la fuerza, puede intervenir de cubierta a cubierta, donde grandes superestructuras son instalados o hay un corte natural, por ejemplo, en forma de una cubierta de saltillo. Ampliar superestructuras tienden a deformarla con el casco principal y las tensiones de magnitud considerable se producirán en la estructura. Los primeros buques equipados con grandes superestructuras de construcción ligera demostraron esto con su costo. Los intentos de evitar la fractura se han realizado por juntas de expansión lo cual hizo la discontinuidad de la estructura. Estos no fueron un éxito total y la junta de dilatación se puede formar una concentración de esfuerzos en la cubierta de la fuerza que uno quisiera evitar. En los buques modernos la construcción de la superestructura se hace generalmente continua y de tal fuerza que su módulo de sección es equivalente a la que la cubierta de fuerza tendría si no se ajustara la superestructura.

Figura 3

Esfuerzos transversales

Cuando un buque experimenta fuerzas transversales que tienden a cambiar la forma de secciones transversales del buque, por tanto introduce momentos transversales. Estas fuerzas pueden ser producidas por las cargas hidrostáticas y el impacto de los mares o de carga y el peso estructural tanto de forma directa y como resultado de reacciones por al cambio de movimiento del buque.

Desplazamiento. Cuando un barco se mueve en balance, la cubierta tiende a moverse lateralmente en relación a la estructura del fondo, y el forro de un costado se mueve verticalmente en relación con al otro costado. Este tipo de deformación se conoce como "estanterías". Los mamparos transversales principales resisten la deformación transversal tales, la contribución de la cuaderna es insignificante siempre que el mamparos están en su espaciamientos regular habitual. Cuando los mamparos transversales son ampliamente espaciados las cuadernas y las vigas se puede introducir a compensar.

Torsión. Cuando un cuerpo está sujeto a un momento de torsión que es comúnmente conocida como par, el cuerpo se dice que está en “torsión”. Un buque con la proa oblicuamente (45°) a una ola será objeto de corregir los momentos de dirección opuesta en sus extremos al torcer el casco y ponerlo en 'torsión'. En mayoría de los buques estos momentos de torsión, y esfuerzos son insignificantes, pero en los buques con aberturas de cubierta muy amplia y de largo son significativos. Un particular ejemplo es el buque de contenedores más grande donde en la obra muerta de una caja de torsión y pesada estructura de vigas incluyendo la cubierta superior se ofrece para dar cabida a la esfuerzos de torsión (véanse las figuras 4 a y 4 b).

Esfuerzos Locales

Pantocazo se refiere a una tendencia a que el forro exterior para trabajar dentro y fuera en el mar, y es causada por las presiones fluctuantes en el casco en los extremos cuando el buque se encuentra entre las olas. Estas fuerzas son más graves cuando el buque se está moviendo entre las olas y está lanzando fuertemente, las grandes presiones que ocurren en un ciclo de tiempo.

Golpeteo. Esfuerzos locales severos se producen en la zona del casco inferior y elaboración de un buque hacia adelante cuando se conduce en la mar de proa. Estos esfuerzos de golpeteo, como se les conoce, es probable que sean más graves en una condición ligera de lastre, y ocurren sobre un área del forro del fondo a popa del mamparo de colisión. Un refuerzo adicional es requerido en esta región.

Figura 4 (a)

Figura 4 (b)

Otros esfuerzos locales Los miembros estructurales del buque son a menudo objeto a grandes esfuerzos en áreas localizadas, y el gran cuidado se requiere para asegurar que estas áreas están bien diseñadas. Este es particularmente el caso en que varios miembros de carga del buque se entrecruzan, siendo ejemplos donde mamparos longitudinales se encuentran con los mamparos transversales. Otra área altamente esforzada se produce cuando hay es una discontinuidad de la viga-casco en los extremos de las estructuras de refugio en cubierta, también en escotilla y otros rincones de apertura, y donde hay rupturas bruscas en las amuradas.

Fractura frágil

Con la introducción a gran escala de la soldadura en la construcción de buques más se ha prestado atención a la correcta selección de materiales y diseño estructurales para evitar la posibilidad de rotura frágil que ocurre. Durante la Segunda Guerra Mundial la incidencia de este fenómeno fue alta entre los tonelaje construido a toda prisa, mientras que poco se sabe acerca de la mecánica de rotura frágil. Aunque los casos de rotura frágil se registraron en buques remachados, las consecuencias fueron más desastrosas en los buques soldados debido a la continuidad de metal proporcionado por la junta soldada en comparación a la vuelta de clavados que tendían a limitar la propagación de grietas.

La fractura frágil se produce cuando un material elástico de otro modo se fractura

sin ningún signo aparente o poca evidencia de deformación del material antes del fracaso. La fractura se produce de forma instantánea con poca advertencia y la estructura general del buque no tiene por qué estar sujeto a una tensión alta en el momento. El acero dulce utilizado ampliamente en la construcción de buques es particularmente propenso a las fracturas frágiles dadas las condiciones necesarias para desencadenar. El tema es demasiado complejo para se tratará en detalle en este texto, pero se sabe que los siguientes factores influyen en la posibilidad de rotura frágil y se tienen en cuenta en la selección del diseño y materiales de los buques modernos.

(a) Una muesca fuerte está en la estructura de la que inicia la fractura.

(b) Un esfuerzo de tensión está presente.

(c) Existe una temperatura sobre la cual la rotura frágil que no se produzca.

(d) Las características metalúrgicas de la lámina de acero.

(e) La placa gruesa es más propensa.

Una fractura frágil se distingue de un fallo dúctil por la falta de deformación en el borde de la lágrima, y su aspecto granular brillante. Una falla dúctil tiene una apariencia gris opaco. La fractura frágil es también distinguida por el galón aparente marcado, con el cual ayuda a la ubicación del punto de iniciación de la fractura, ya que estos tienden a apuntar en esa dirección.

Los factores que se sabe que existen cuando una fractura frágil se puede producir debe tenerse en cuenta si se trata de evitar. En primer lugar el diseño de los distintos elementos de la estructura del buque debe ser tal que las muescas agudas en los que las grietas pueden iniciarse se evitarán. Con estructuras soldadas tan grandes como un buque la eliminación completa de la iniciación de la grieta no es del todo posible debido a la existencia de pequeños defectos en las soldaduras, por un examen completo de soldadura no practicable. El acero especificado para la construcción del casco, por tanto, tienen buena ductilidad a las temperaturas de servicio en particular cuando se utiliza placa gruesa. El suministro de acero que tiene buenas propiedades "ductilidad ' tiene el efecto de lo que es difícil que una grieta se propague. Ductilidad es una medida de la dureza relativa de los aceros, que se determinará mediante una prueba de impacto. Los aceros especificados para construcción de buques se han añadido elementos (en particular, manganeso con carbono límite), y también puede ser sometido a un tratamiento térmico controlado, para mejorar las propiedades resistentes. Para ilustrar la ductilidad de entalla mejor de manganeso y acero de carbono en contra de una figura de acero al carbono se incluye la figura 5. Aceros Grado D y aceros grado E, que tienen una mayor ductilidad de entalla se emplean en la placa de espesor y en la zona de mayor hincapié, como se verá cuando los detalles de construcción de buques se consideren más adelante.

En asociación con el problema de la rotura frágil que no era raro al mismo tiempo escuchar la referencia al término "pararrayos crack”. El término relacionado a la práctica ha quedado desfasado de la introducción de las uniones remachadas en buques de carga a subdividir el buque en la soldadura subestructuras para que ninguna grieta con posible propagación se limitara a la subestructura. En particular, un “crack pararrayos“se ha especificado generalmente en el larguero del área de la placa de buques más grandes. Hoy tracas de acero de alta resistencia están obligadas a montarse en esas zonas. Lloyds Register, por ejemplo, requieren el acero suave y el larguero en la placa de la cubierta de la fuerza sobre la parte centro de los buques de más de 250 metros de eslora para ser Grado D si es inferior a 15 mm de espesor y grado E, si es de mayor espesor.

Figura 5

Fallas por Fatiga

A diferencia de fractura frágil, fractura por fatiga se produce muy lentamente y puede de hecho tomar años para propagarse. El mayor peligro con fracturas de fatiga es que ocurren en bajas tensiones que se aplican a una estructura en varias ocasiones durante un período de tiempo (Figura 5). Una grieta de fatiga, una vez iniciado puede crecer desapercibido hasta que el miembro de soporte de carga se reduce a un área de sección transversal lo cual es insuficiente para soportar la carga aplicada. Las fallas por fatiga se asocian con las muescas afilados o discontinuidades en las estructuras, y son especialmente frecuentes en los "puntos duros", es decir, las regiones de alta rigidez en las estructuras del buque.

Con el crecimiento en el tamaño de los petroleros, graneleros y portacontenedores ha aumentado el uso de aceros de alto límite elástico en su casco estructuras. Las sociedades de clasificación que se comercialicen posteriormente especiales énfasis en el análisis del comportamiento a la fatiga de las estructuras más grandes, por lo general en un ciclo de 25 años de vida, como parte de su proceso de aprobación.

Pandeo

Con el aumento sustancial en el tamaño de los petroleros, graneleros y contenedores en los últimos años una mayor atención ha tenido que tener en cuenta la resistencia al pandeo de los paneles de placa rígida que constituyen el forro.

El pandeo de un miembro estructural cargado en la compresión puede ocurrir en un nivel de esfuerzo que es sustancialmente menor al límite de elasticidad del material (véase Figura 6). La carga de pandeo en el cual se produce es una función de la estructura miembros de la geometría y el módulo de elasticidad de los materiales en lugar de la materiales de la fuerza. El ejemplo más común de fallo es el pandeo colapso de un pilar con una carga de compresión. Un panel de placa rígida en la compresión también tendrá una carga crítica de pandeo, cuyo valor depende del espesor de la placa, las dimensiones no compatibles, las condiciones de borde de apoyo y el módulo de elasticidad de los materiales. A diferencia de la columna, sin embargo, ligeramente superior a esta carga no necesariamente se traducirá en el colapso de la placa, pero sólo en deformación elástica de la parte central de la placa de su plano inicial.

Después de la eliminación de la carga, la placa vuelve a su estado original sin deformar el estado. La carga máxima que puede ser transportado por una placa de cinturón es determinada por la aparición de rendimiento (es decir, cuando el límite de elasticidad del material se alcanza) en algún momento en el plato o en los refuerzos. Una vez comenzado este rendimiento puede propagarse rápidamente por todo el panel rigidizado con más aumento de la carga hasta la falla de la placa o refuerzos se produce.

Figura 6

En los últimos años Lloyds Register ha introducido a los petroleros de más de 150 metros de longitud las normas que contienen las fórmulas para comprobar la capacidad de deformación de banda plana y sus principales refuerzos de apoyo. Cuando más evaluación de pandeo se requiere un equipo basado en la placa rígida generales y locales panel de evaluación final de pandeo procedimiento de evaluación de la fuerza se utiliza.

Monitoreando los esfuerzos del Buque en el Mar

Con el fin de mejorar la seguridad durante las operaciones a bordo de movimiento en tiempo real y el equipo de información de control de esfuerzos puede ser suministrada por Lloyd’s Register a un buque a petición particular. Esto implica la adaptación de la cepa de indicadores a la estructura de la cubierta, un acelerómetro y un ordenador personal con un software que muestra las lecturas de la tensión y el movimiento de buques en el puente. Se activa una alarma si los límites de seguridad se exceden, lo que permite medidas correctivas que deben adoptarse. Cuando este equipo se ha instalado la notación de evaluación ambiental estratégica es asignado y si junto a un registrador de datos de la notación es asignado MAR (R).

Video Esfuerzo en las Estructuras

Corte Vertical y Dobles Longitudinal en Aguas Tranquilas

Si un cuerpo homogéneo de sección transversal uniforme y peso está flotando en aguas tranquilas, en cualquier sección el peso y las fuerzas de flotabilidad son iguales y opuestas. Por lo tanto no hay una fuerza resultante en una sección y el cuerpo no será tensionado ni deformado. Un buque flotando en aguas tranquilas tiene una distribución irregular del peso debido a la distribución de la carga y a la distribución de sus pesos estructurales. La distribución de flotabilidad es también no uniforme ya que el área de la sección bajo el agua no es constante a lo largo de la eslora. El peso total y la flotabilidad total son equilibrados, pero en cada sección habrá una fuerza resultante o de carga, ya sea un exceso de flotabilidad o exceso de carga. Desde que el buque permanece inmóvil hay fuerzas verticales hacia arriba y hacia abajo que tienden a torcerlo (véase la Figura 1) que se refieren como fuerzas de corte en vertical, tendiendo a cortar el material vertical en el casco.

El buque que se muestra en la Figura 1 se cargará de forma similar a la viga que se muestra debajo de él, y tienden a doblarse de una manera similar, debido a la variación en la carga vertical. Puede ser visto que las fibras superiores de la viga estarían en tensión; semejantemente el material que forma la cubierta de la nave con este cargamento. Por el contrario las fibras inferiores de la viga, y del mismo modo el material que forma la parte inferior de la nave, estará en compresión. Un buque doblando de esta manera se dice que está en "quebranto" y si se lleva a la inversa forma con el centro del buque el exceso de peso se dice que está en “arrufo”. Cuando baja la cubierta estará en compresión y el forro del fondo en la tensión. Manteniéndose en el agua el buque está sujeto a momentos de flexión de un arrufo o quebranto dependiendo de las fuerzas relativas de peso y flotabilidad, siendo también sometido a fuerzas de corte vertical.

Figura 1Momentos de flexión en una vía marítima

Cuando un buque está en el mar las olas con sus senos y crestas producen una mayor variación en las fuerzas de boyantes y por lo tanto pueden aumentar el momento de flexión, las fuerzas de corte vertical y las tensiones. Clásicamente los efectos extremos se pueden ilustrar con el buque balanceado sobre una ola de igual longitud a la de la nave. Si la cresta de la ola está en la medianía del buque las fuerzas de boyantes tenderán al quebranto del mismo; si el seno de la ola está en la medianía del buque las fuerzas de boyantes tenderán al arrufo de la nave (véase figura 2).

Video Buque contenedor:

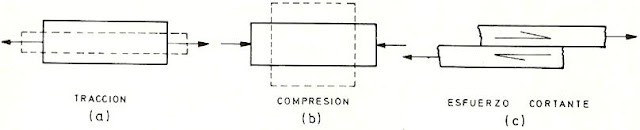

Fuerzas de Corte Longitudinal

Cuando el buque se quebranta o arrufa en aguas tranquilas y en el mar las fuerzas de corte similar a las fuerzas de corte vertical estarán presentes en el plano longitudinal (véase figura 2). Las tensiones cortantes verticales y longitudinales son complementarias y existen en conjunto con un cambio de momentos de flexión entre secciones adyacentes del casco. La magnitud de la fuerza de corte longitudinal es mayor que el eje neutro y disminuye hacia la parte superior e inferior de la viga.

Esfuerzos de Flexión

Desde la teoría clásica de flexión, los esfuerzos de flexión (δ) en cualquier punto de la viga está dado por:Donde:

M = Momento de flexión aplicado.

Y = distancia del punto considerado desde el eje neutral.

I = segundo momento del área de la sección transversal de la viga acerca del eje neutro.

Cuando las curvas de la viga son vistas en los extremos, se dice en el caso del quebranto la tensión se evidencia en la parte superior y la compresión en la parte inferior. En algún lugar entre los dos hay una posición en la que las fibras no son ni en la tensión ni compresión. Esta posición se llama el eje neutro, y en las fibras más alejadas del eje neutro la mayor tensión se produce por el plano de flexión. Cabe señalar que el eje neutro siempre contiene el centro de la gravedad de la sección transversal. En la ecuación del momento de inercia (I) de la sección es un divisor; por lo tanto mayor será el valor del segundo momento de la superficie y menor será la tensión de flexión. Este segundo momento de área de la sección varía con la profundidad y por lo tanto un pequeño aumento en la profundidad de la sección puede ser muy beneficioso en la reducción del momento deflector. De vez en cuando se hace referencia al módulo transversal (Z) de una viga; estos es simplemente la relación entre el momento de inercia y la distancia del punto de considerarse desde el eje neutro, que es / y = Z.

Figura 2

El momento deflector está dado por s = M / Z.

EL buque como viga. Fue visto antes de que el buque se doble como una viga; y, de hecho, el casco puede ser considerado como una viga en forma de caja para que pueda ser la posición del eje neutro y el segundo momento de área calculada. La cubierta y el forro del fondo forman las alas de la viga-casco, y son mucho más importantes para la resistencia longitudinal de los lados que forman el forro de la viga y llevar a las fuerzas de corte. El cajón en forma de casco y una viga convencional doble “T” pueden ser comparados como en la Figura 3.

En un barco el eje neutro está generalmente más cerca de la parte inferior, desde el fondo del forro será más pesado que la cubierta, teniendo que resistir la presión de agua, así como, los esfuerzos de flexión. En el cálculo del segundo momento de un área de la sección transversal todo el material longitudinal es de mayor importancia y la además el material es del eje neutro, mayor será su segundo momento de la superficie respecto al eje neutro. Sin embargo, a mayor distancia del eje neutro el módulo transversal será reducido y en consecuencia mayor esfuerzo puede producirse en la viga-casco, placas extremas como el trancanil y la cubierta. Estos tracas de las planchas son generalmente más pesados que los otros.

En un barco el eje neutro está generalmente más cerca de la parte inferior, desde el fondo del forro será más pesado que la cubierta, teniendo que resistir la presión de agua, así como, los esfuerzos de flexión. En el cálculo del segundo momento de un área de la sección transversal todo el material longitudinal es de mayor importancia y la además el material es del eje neutro, mayor será su segundo momento de la superficie respecto al eje neutro. Sin embargo, a mayor distancia del eje neutro el módulo transversal será reducido y en consecuencia mayor esfuerzo puede producirse en la viga-casco, placas extremas como el trancanil y la cubierta. Estos tracas de las planchas son generalmente más pesados que los otros.

Los esfuerzos de flexión son mayores en la parte media de la longitud y es debido a esta variación que Lloyd's da cuartones máximos sobre el 40 por ciento de la mitad de la eslora. Otros cuartones pueden reducirse a los extremos del buque, aparte de regiones locales altamente tensionadas donde otras formas de carga se encuentran.

Resistencia dela cubierta. La cubierta forma el reborde superior de la viga-casco, es referida a menudo como la cubierta de la fuerza. Esto es hasta cierto punto un término engañoso ya que todas las cubiertas continuas son de hecho cubiertas de fuerza si son debidamente construidos. A lo largo de la eslora del buque, el ala superior del casco viga, es decir, la cubierta de la fuerza, puede intervenir de cubierta a cubierta, donde grandes superestructuras son instalados o hay un corte natural, por ejemplo, en forma de una cubierta de saltillo. Ampliar superestructuras tienden a deformarla con el casco principal y las tensiones de magnitud considerable se producirán en la estructura. Los primeros buques equipados con grandes superestructuras de construcción ligera demostraron esto con su costo. Los intentos de evitar la fractura se han realizado por juntas de expansión lo cual hizo la discontinuidad de la estructura. Estos no fueron un éxito total y la junta de dilatación se puede formar una concentración de esfuerzos en la cubierta de la fuerza que uno quisiera evitar. En los buques modernos la construcción de la superestructura se hace generalmente continua y de tal fuerza que su módulo de sección es equivalente a la que la cubierta de fuerza tendría si no se ajustara la superestructura.

Esfuerzos transversales

Cuando un buque experimenta fuerzas transversales que tienden a cambiar la forma de secciones transversales del buque, por tanto introduce momentos transversales. Estas fuerzas pueden ser producidas por las cargas hidrostáticas y el impacto de los mares o de carga y el peso estructural tanto de forma directa y como resultado de reacciones por al cambio de movimiento del buque.

Desplazamiento. Cuando un barco se mueve en balance, la cubierta tiende a moverse lateralmente en relación a la estructura del fondo, y el forro de un costado se mueve verticalmente en relación con al otro costado. Este tipo de deformación se conoce como "estanterías". Los mamparos transversales principales resisten la deformación transversal tales, la contribución de la cuaderna es insignificante siempre que el mamparos están en su espaciamientos regular habitual. Cuando los mamparos transversales son ampliamente espaciados las cuadernas y las vigas se puede introducir a compensar.

Torsión. Cuando un cuerpo está sujeto a un momento de torsión que es comúnmente conocida como par, el cuerpo se dice que está en “torsión”. Un buque con la proa oblicuamente (45°) a una ola será objeto de corregir los momentos de dirección opuesta en sus extremos al torcer el casco y ponerlo en 'torsión'. En mayoría de los buques estos momentos de torsión, y esfuerzos son insignificantes, pero en los buques con aberturas de cubierta muy amplia y de largo son significativos. Un particular ejemplo es el buque de contenedores más grande donde en la obra muerta de una caja de torsión y pesada estructura de vigas incluyendo la cubierta superior se ofrece para dar cabida a la esfuerzos de torsión (véanse las figuras 4 a y 4 b).

Esfuerzos Locales

Pantocazo se refiere a una tendencia a que el forro exterior para trabajar dentro y fuera en el mar, y es causada por las presiones fluctuantes en el casco en los extremos cuando el buque se encuentra entre las olas. Estas fuerzas son más graves cuando el buque se está moviendo entre las olas y está lanzando fuertemente, las grandes presiones que ocurren en un ciclo de tiempo.

Golpeteo. Esfuerzos locales severos se producen en la zona del casco inferior y elaboración de un buque hacia adelante cuando se conduce en la mar de proa. Estos esfuerzos de golpeteo, como se les conoce, es probable que sean más graves en una condición ligera de lastre, y ocurren sobre un área del forro del fondo a popa del mamparo de colisión. Un refuerzo adicional es requerido en esta región.

Figura 4 (a)

Figura 4 (b)

Otros esfuerzos locales Los miembros estructurales del buque son a menudo objeto a grandes esfuerzos en áreas localizadas, y el gran cuidado se requiere para asegurar que estas áreas están bien diseñadas. Este es particularmente el caso en que varios miembros de carga del buque se entrecruzan, siendo ejemplos donde mamparos longitudinales se encuentran con los mamparos transversales. Otra área altamente esforzada se produce cuando hay es una discontinuidad de la viga-casco en los extremos de las estructuras de refugio en cubierta, también en escotilla y otros rincones de apertura, y donde hay rupturas bruscas en las amuradas.

Fractura frágil

Con la introducción a gran escala de la soldadura en la construcción de buques más se ha prestado atención a la correcta selección de materiales y diseño estructurales para evitar la posibilidad de rotura frágil que ocurre. Durante la Segunda Guerra Mundial la incidencia de este fenómeno fue alta entre los tonelaje construido a toda prisa, mientras que poco se sabe acerca de la mecánica de rotura frágil. Aunque los casos de rotura frágil se registraron en buques remachados, las consecuencias fueron más desastrosas en los buques soldados debido a la continuidad de metal proporcionado por la junta soldada en comparación a la vuelta de clavados que tendían a limitar la propagación de grietas.

La fractura frágil se produce cuando un material elástico de otro modo se fractura

sin ningún signo aparente o poca evidencia de deformación del material antes del fracaso. La fractura se produce de forma instantánea con poca advertencia y la estructura general del buque no tiene por qué estar sujeto a una tensión alta en el momento. El acero dulce utilizado ampliamente en la construcción de buques es particularmente propenso a las fracturas frágiles dadas las condiciones necesarias para desencadenar. El tema es demasiado complejo para se tratará en detalle en este texto, pero se sabe que los siguientes factores influyen en la posibilidad de rotura frágil y se tienen en cuenta en la selección del diseño y materiales de los buques modernos.

(a) Una muesca fuerte está en la estructura de la que inicia la fractura.

(b) Un esfuerzo de tensión está presente.

(c) Existe una temperatura sobre la cual la rotura frágil que no se produzca.

(d) Las características metalúrgicas de la lámina de acero.

(e) La placa gruesa es más propensa.

Una fractura frágil se distingue de un fallo dúctil por la falta de deformación en el borde de la lágrima, y su aspecto granular brillante. Una falla dúctil tiene una apariencia gris opaco. La fractura frágil es también distinguida por el galón aparente marcado, con el cual ayuda a la ubicación del punto de iniciación de la fractura, ya que estos tienden a apuntar en esa dirección.

Los factores que se sabe que existen cuando una fractura frágil se puede producir debe tenerse en cuenta si se trata de evitar. En primer lugar el diseño de los distintos elementos de la estructura del buque debe ser tal que las muescas agudas en los que las grietas pueden iniciarse se evitarán. Con estructuras soldadas tan grandes como un buque la eliminación completa de la iniciación de la grieta no es del todo posible debido a la existencia de pequeños defectos en las soldaduras, por un examen completo de soldadura no practicable. El acero especificado para la construcción del casco, por tanto, tienen buena ductilidad a las temperaturas de servicio en particular cuando se utiliza placa gruesa. El suministro de acero que tiene buenas propiedades "ductilidad ' tiene el efecto de lo que es difícil que una grieta se propague. Ductilidad es una medida de la dureza relativa de los aceros, que se determinará mediante una prueba de impacto. Los aceros especificados para construcción de buques se han añadido elementos (en particular, manganeso con carbono límite), y también puede ser sometido a un tratamiento térmico controlado, para mejorar las propiedades resistentes. Para ilustrar la ductilidad de entalla mejor de manganeso y acero de carbono en contra de una figura de acero al carbono se incluye la figura 5. Aceros Grado D y aceros grado E, que tienen una mayor ductilidad de entalla se emplean en la placa de espesor y en la zona de mayor hincapié, como se verá cuando los detalles de construcción de buques se consideren más adelante.

En asociación con el problema de la rotura frágil que no era raro al mismo tiempo escuchar la referencia al término "pararrayos crack”. El término relacionado a la práctica ha quedado desfasado de la introducción de las uniones remachadas en buques de carga a subdividir el buque en la soldadura subestructuras para que ninguna grieta con posible propagación se limitara a la subestructura. En particular, un “crack pararrayos“se ha especificado generalmente en el larguero del área de la placa de buques más grandes. Hoy tracas de acero de alta resistencia están obligadas a montarse en esas zonas. Lloyds Register, por ejemplo, requieren el acero suave y el larguero en la placa de la cubierta de la fuerza sobre la parte centro de los buques de más de 250 metros de eslora para ser Grado D si es inferior a 15 mm de espesor y grado E, si es de mayor espesor.

Figura 5

Fallas por Fatiga

A diferencia de fractura frágil, fractura por fatiga se produce muy lentamente y puede de hecho tomar años para propagarse. El mayor peligro con fracturas de fatiga es que ocurren en bajas tensiones que se aplican a una estructura en varias ocasiones durante un período de tiempo (Figura 5). Una grieta de fatiga, una vez iniciado puede crecer desapercibido hasta que el miembro de soporte de carga se reduce a un área de sección transversal lo cual es insuficiente para soportar la carga aplicada. Las fallas por fatiga se asocian con las muescas afilados o discontinuidades en las estructuras, y son especialmente frecuentes en los "puntos duros", es decir, las regiones de alta rigidez en las estructuras del buque.

Con el crecimiento en el tamaño de los petroleros, graneleros y portacontenedores ha aumentado el uso de aceros de alto límite elástico en su casco estructuras. Las sociedades de clasificación que se comercialicen posteriormente especiales énfasis en el análisis del comportamiento a la fatiga de las estructuras más grandes, por lo general en un ciclo de 25 años de vida, como parte de su proceso de aprobación.

Pandeo

Con el aumento sustancial en el tamaño de los petroleros, graneleros y contenedores en los últimos años una mayor atención ha tenido que tener en cuenta la resistencia al pandeo de los paneles de placa rígida que constituyen el forro.

El pandeo de un miembro estructural cargado en la compresión puede ocurrir en un nivel de esfuerzo que es sustancialmente menor al límite de elasticidad del material (véase Figura 6). La carga de pandeo en el cual se produce es una función de la estructura miembros de la geometría y el módulo de elasticidad de los materiales en lugar de la materiales de la fuerza. El ejemplo más común de fallo es el pandeo colapso de un pilar con una carga de compresión. Un panel de placa rígida en la compresión también tendrá una carga crítica de pandeo, cuyo valor depende del espesor de la placa, las dimensiones no compatibles, las condiciones de borde de apoyo y el módulo de elasticidad de los materiales. A diferencia de la columna, sin embargo, ligeramente superior a esta carga no necesariamente se traducirá en el colapso de la placa, pero sólo en deformación elástica de la parte central de la placa de su plano inicial.

Después de la eliminación de la carga, la placa vuelve a su estado original sin deformar el estado. La carga máxima que puede ser transportado por una placa de cinturón es determinada por la aparición de rendimiento (es decir, cuando el límite de elasticidad del material se alcanza) en algún momento en el plato o en los refuerzos. Una vez comenzado este rendimiento puede propagarse rápidamente por todo el panel rigidizado con más aumento de la carga hasta la falla de la placa o refuerzos se produce.

Figura 6

En los últimos años Lloyds Register ha introducido a los petroleros de más de 150 metros de longitud las normas que contienen las fórmulas para comprobar la capacidad de deformación de banda plana y sus principales refuerzos de apoyo. Cuando más evaluación de pandeo se requiere un equipo basado en la placa rígida generales y locales panel de evaluación final de pandeo procedimiento de evaluación de la fuerza se utiliza.

Monitoreando los esfuerzos del Buque en el Mar

Con el fin de mejorar la seguridad durante las operaciones a bordo de movimiento en tiempo real y el equipo de información de control de esfuerzos puede ser suministrada por Lloyd’s Register a un buque a petición particular. Esto implica la adaptación de la cepa de indicadores a la estructura de la cubierta, un acelerómetro y un ordenador personal con un software que muestra las lecturas de la tensión y el movimiento de buques en el puente. Se activa una alarma si los límites de seguridad se exceden, lo que permite medidas correctivas que deben adoptarse. Cuando este equipo se ha instalado la notación de evaluación ambiental estratégica es asignado y si junto a un registrador de datos de la notación es asignado MAR (R).

|

| Tensiones y deformaciones en el buque |