Vamos a recordar y

precisar, el significado de una serie de términos y expresiones necesarios para

la comprensión del presente Capítulo.

Si sobre un cuerpo actúa una fuerza F, dando lugar a una aceleración a, entonces su masa m es:

Figura 1

Figura 2

En muchos casos el módulo

de elasticidad es constante durante la zona elástica del material, indicando un

comportamiento lineal del mismo (ley de Hooke).

El módulo de elasticidad indica la rigidez de un material: cuanto más rígido es un material mayor es su módulo de elasticidad.

En el caso unidimensional, si una fuerza F sobre un sistema produce una deformación del mismo u, la rigidez del sistema es:

la Fig. 1.,

una carga de 40 Tm en el extremo libre.

Esta carga o fuerza, causa un esfuerzo en la sección de 40.000 Kg/125 x 60 = 40.000 Kg/7.500 mm2 =5,33 Kg .

/mm2. En este caso, por estar el acero dentro de su límite elástico,

se extenderá en dirección proporcional al esfuerzo. Los aceros dulces en

Construcción Naval tienen un límite elástico de 25 Kg/mm2; en la

práctica ' se procura, por seguridad, que los esfuerzos por tracción no sean

superiores a 10 Kglmm2. En los Aceros de Alta Resistencia a la Tracción , usados

actualmente en algunas zonas de ciertos buques, su límite elástico está

comprendido entre 33 y 45 Kg/mm2; sin embargo, por seguridad, se

procura que la tracción en los elementos estructurales no pase de 15 Kg/mm2.

Figura 3 Barra de acero prismática sometida a esfuerzos por tracción.

Figura 4

La curva obtenida tiene los siguientes puntos característicos:

Masa

La masa de un cuerpo se

define como su oposición a ser acelerado. Si sobre un cuerpo actúa una fuerza F, dando lugar a una aceleración a, entonces su masa m es:

m = F/a

de acuerdo con la Segunda Ley de Newton.

A partir de la

expresión anterior, se deduce que también se puede definir la masa de un cuerpo

como el cociente entre la fuerza con la que la tierra atrae dicho cuerpo y la

aceleración de la gravedad.

Fuerza

Se denomina fuerza a cada

una de las acciones mecánicas que se producen entre los cuerpos. Una fuerza se

caracteriza por:- Su punto de aplicación sobre el cuerpo

- Su dirección o línea de acción

- Su sentido, que puede ser en cualquiera de

los dos opuestos que define la línea de acción

- Su magnitud que indica la intensidad de la

misma.

Las fuerzas que pueden

actuar sobre un cuerpo se clasifican en fuerzas de volumen y fuerzas de

superficie.

Las fuerzas que se

ejercen entre dos cuerpos son siempre iguales y de sentidos opuestos de acuerdo

con la 3ª Ley de Newton.

Carga. Es el término general que se lisa para indicar la fuerza o peso que actúa

sobre un cuerpo, sometiendo la estructura de éste a una condición de esfuerza,

que tiende a producir cambios de forma en el mismo. Se usa como unidad

Toneladas x metro.

Esfuerzo. Es el efecto de la carga sobre el cuerpo, o sea, la carga de trabajo de

su estructura. Equivale a la medida de resistencia de un material, a las

fuerzas que tienden a producir su deformación. Se expresa en Kg/mm2.

Deformación. Es el efecto del esfuerzo, y es la medida de la alteración de las formas.

Se expresa en tanto por ciento del largo original. ,

Módulo de elasticidad o de Young. El módulo de elasticidad (E), también llamado

módulo de Young, es un parámetro característico de cada material que

indica la relación existente (en la zona de comportamiento elástico de dicho

material) entre los incrementos de tensión aplicados (dσ) en el ensayo de

tracción y los incrementos de deformación relativa (dε) producidos.

E = dσ/dε

Equivale a la tangente en

cada punto de la zona elástica en la gráfica tensión-deformación (σ – ε)

obtenida del ensayo de tracción. (Fig. 2).

El módulo de elasticidad indica la rigidez de un material: cuanto más rígido es un material mayor es su módulo de elasticidad.

Rigidez

La rigidez de un sistema

mecánico se define como su oposición a ser deformado. En el caso unidimensional, si una fuerza F sobre un sistema produce una deformación del mismo u, la rigidez del sistema es:

K = F/u

Por ejemplo, un resorte o

muelle de rigidez k se deforma u cuando se le

aplica una fuerza F.

La rigidez de un sistema

no es necesariamente constante con su deformación, por lo que resulta más

apropiado definir la rigidez en cada instante como la derivada de la fuerza

respecto a la deformación:

K = dF/du

En general, en el caso

tridimensional, es posible definir una matriz de rigidez de un sistema (matriz

[k] de tamaño 6 x 6) que relaciona las fuerzas y momentos en las tres

direcciones del espacio con las deformaciones lineales y angulares en las tres

direcciones.

Tensión o Tracción. La resistencia que un material ofrece a que lo,

estiren.

A la barra de acero de la

(Fig. 3), firme a la superficie A por el extremo P, le aplicamos según el

vector de Esta carga o fuerza, causa un esfuerzo en la sección de 40.000 Kg/125 x 60 = 40.000 Kg/7.500 mm2 =

Figura 3 Barra de acero prismática sometida a esfuerzos por tracción.

Ensayo de tracción

El ensayo de tracción es

un ensayo en el que se somete a tracción a una probeta normalizada de un

material hasta que se alcanza la rotura.

La probeta suele ser

cilíndrica con ensanchamientos en sus extremos para su fijación a las mordazas

de la máquina.

La máquina empleada para

el ensayo de tracción es una máquina universal de ensayos que aplica un

esfuerzo sobre la probeta para alargarla y mide el alargamiento producido y el

esfuerzo aplicado. A partir de dichas medidas de fuerza y alargamiento y de las

dimensiones de la probeta (sección y longitud inicial) se obtiene una gráfica

durante el ensayo que representa la tensión s (Fuerza aplicada / sección

de la probeta) frente a la deformación relativa de la probeta e

(alargamiento / longitud inicial).

En la figura se muestran

ejemplos de dos curvas correspondientes al ensayo de tracción de un material

frágil y uno dúctil.

La curva obtenida tiene los siguientes puntos característicos:

-

Y:

Límite de fluencia (punto que marca el fin de la zona de comportamiento

elástico, en el que la deformación permanente alcanza el 0.2 %)

-

U:

Límite de resistencia última (máxima tensión que resiste el material antes de

romper)

- F: Límite de rotura (punto en el que rompe el material)

Video Ensayo de Tracción:

Ductilidad

La ductilidad es la

capacidad de un material para sufrir deformaciones sin romperse. Es la

propiedad opuesta a la fragilidad.

Por convención se

consideran dúctiles aquellos materiales que, en el ensayo de tracción, admiten

alargamientos relativos superiores al 5 % antes de la rotura.

Algunos ejemplos de

materiales dúctiles son el acero o el aluminio.

Fragilidad

La fragilidad es la

incapacidad de un material para sufrir deformaciones importantes sin llegar a

romper. Es la propiedad opuesta a la ductilidad.

Por convención se

consideran frágiles aquellos materiales que, en el ensayo de tracción, llegan a

romper antes de que se alcance un alargamiento relativo del 5 %.

Algunos ejemplos de

materiales frágiles son el hormigón o el vidrio.

Compresión. La resistencia que un material ofrece a las fuerzas o cargas que lo

comprimen, se llama Resistencia a la Compresión. En general, se supone que el acero

dulce, tiene la misma resistencia a la tracción que a la compresión; pero

normalmente la compresión está relacionada con la flexión, y reforzada

localmente por el pandeo. Como vimos en el esquema general de los esfuerzos del

casco, había una situación, que es la de «Arrufo»,

que la cubierta se comprime (localmente según la zona, más o menos); este

fenómeno es aumentado porque los refuerzos transversales del casco, están

separados por una «clara» (separación

entre cuadernas de construcción), entre estos esfuerzos hay efectos de pandeo

en la cubierta por la compresión general; y todavía más, por un aumento

circunstancial de peso en la zona, por embarque de agua (peso y energía

cinética) que acentúa el esfuerzo deformante por pandeo.

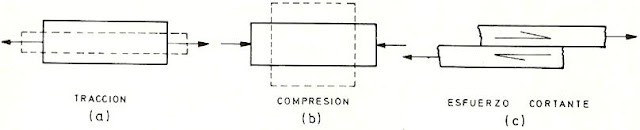

En la (Fig. 4, a, b),

deformación dentro del límite elástico por tracción y compresión.

Esfuerzo cortante. El efecto de dos fuerzas actuando en sentido

paralelo y direcciones opuestas. En la (Fig. 4, c) tiende a que una pieza se

deslice sobre la otra. Cuando los barcos se remachaban, era el principal

esfuerzo que aguantaba la caña del remache, ayudado por la compresión que

ejercían las cabezas, para evitar el deslizamiento. Ya veremos la importancia

de estos esfuerzos en el casco del buque, por fuerzas verticales de dirección

opuesta, consideradas en cada sección.

Figura 4 (a), (b) y (c) Deformaciones por tracción y compresión.

Las fuerzas aplicadas a un elemento estructural pueden inducir un efecto de deslizamiento de una parte del mismo con respecto a otra. En este caso, sobre el área de deslizamiento se produce un esfuerzo cortante, o tangencial, o de cizalla (fig. 4 d). Análogamente a lo que sucede con el esfuerzo normal, el esfuerzo cortante se define como la relación entre la fuerza y el área a través de la cual se produce el deslizamiento, donde la fuerza es paralela al área. El esfuerzo cortante (τ) se calcula como (fig. 4 e):

Esfuerzo cortante =

fuerza / área donde se produce el deslizamiento.

τ= F / A

donde,

τ: es el

esfuerzo cortante

F: es la fuerza que

produce el esfuerzo cortante Figura 4 (d)

τ

= P/A Esfuerzo cortante

Las deformaciones debidas a los esfuerzos

cortantes, no son ni alargamientos ni acortamientos, sino deformaciones

angulares g, como se muestra en la fig. 4

f.

Figura 4 (f) Deformación debida a los esfuerzos cortantes.

Video Fuerzas Cortantes en Vigas.

También puede establecerse

t = G x g

Los módulos de elasticidad E y G están relacionados mediante la expresión (MOTT, 1999)[2]:

G = E / (2 (1 + m))

donde,

m: es la relación de Poisson[3] del material

Flexión. Una pieza experimenta esfuerzos por flexión, cuando está sometida a cargas o fuerzas que se ejercen en sentido transversal (normalmente perpendiculares a su eje longitudinal). Bajo la acción de estas cargas, la pieza se deforma; si era recta, se curva, acortándose las fibras de la parte cóncava y alargándose las de la convexa. Tiene una fibra neutra que no varía de longitud, y pasa por los centros de gravedad de la secciones de la pieza.

Vamos a ver los efectos de un peso situado en medio de

una viga, que tiene los extremos apoyados (Fig. 5, a ).

Figura 5 (a) Viga apoyada y flexionada, (b) viga cortada por rigidez y exceso de carga.

La carga producida en la viga por el peso P, se la

reparten los dos extremos apoyados, que ejercerán una fuerza en dirección

opuesta, llamada reacción de la viga. Naturalmente el peso P será igual a la suma

de las reacciones (R + R1). Este reparto de cargas, intentarán

flexionar la viga, como se ve en la (Fig. 5a) Si la viga fuera completamente

flexible, se curvaría y ya está; pero si es más o menos rígida (como sucede en

la práctica), resistirá a la deformación por flexión. Las fuerzas entonces

cortarán la viga, como en la (Fig. 5 b), o al menos lo intentarán.

Obsérvese que las mismas cargas, intentan flexionar y

cortar la viga, por lo que hay una relación entre estos dos efectos.

Se conoce con el nombre de «Esfuerzo cortante», la suma algebraica de todas las fuerzas

(cargas y reacciones), que actúan a un lado de la viga, y que serán iguales a

la del otro; pero actuando en dirección opuesta. En la (FigCortante a un lado del centro, por ejemplo, a la derecha, será (+ 3-2) = + 1 Tm

de (E C); igualmente a la izquierda (+3 -4) = -1 Tm de (EC). Los signos son

para determinar la dirección de las fuerzas. En el centro de la viga al tener

un esfuerzo cortante de 1 Tm. hacia arriba y 1 Tm. hacia abajo, ése es su

valor.

Figura 6 Esfurzo cortante a lo largo de la viga.

El efecto de la flexión que depende (Fig. 7) del peso y

donde lo situemos, viene dado por su Momento Flector, que es el producto del

peso por la distancia a la sección que estamos considerando. La viga de la Fig. Apoyada en uno de sus

extremos y cargada en el otro, nos va a servir como caso más simple, para el

cálculo del Momento flector. Si la carga es P en Tm, y la distancia a la

sección considerada (s) es (x) en metros, el Momento flector (M) en la sección

(s) = P. x (Tonelada. metro).

En la práctica no es tan fácil, porque dependen cómo

estén los pesos, concentrados o diseminados, y cómo y dónde esté apoyada la

viga. En el caso presente, el Momento flector (M), es igual a la suma

algebraica de todos los momentos que actúan a un lado de la sección

considerada, tanto a la derecha como a la izquierda de la misma, como ya

veremos mas adelante.

[1] La ley de Hooke establece que en un material elástico

sometido a una única fuerza en una dirección, la deformación relativa (e) en dicha dirección es proporcional a la tensión aplicada

(s) resultante de dicha fuerza: s = E . e

[2] Es una medida de la tendencia que tiene la fuerza aplicada

de aplastar el miembro que lo soporta, y se calcula como (MOTT, 1999):

Esfuerzo de apoyo = Fuerza aplicada /

Área de apoyo

s b = F / Ab

[3] El coeficiente de Poison corresponde a la relación entre la deformación lateral y la deformación axial de un elemento.